※ 주의사항 ※

본 블로그는 수업 내용을 바탕으로 제가 이해한 부분을 정리한 블로그입니다.

본 내용을 참고로만 보시고, 틀린 부분이 있다면 지적 부탁드립니다!

감사합니다😁

안녕하세요!!

오늘은 아래와 같은 내용을 확인해보겠습니다.

MPS 장비 배선 실습

LS ELECTRIC PLC 제어

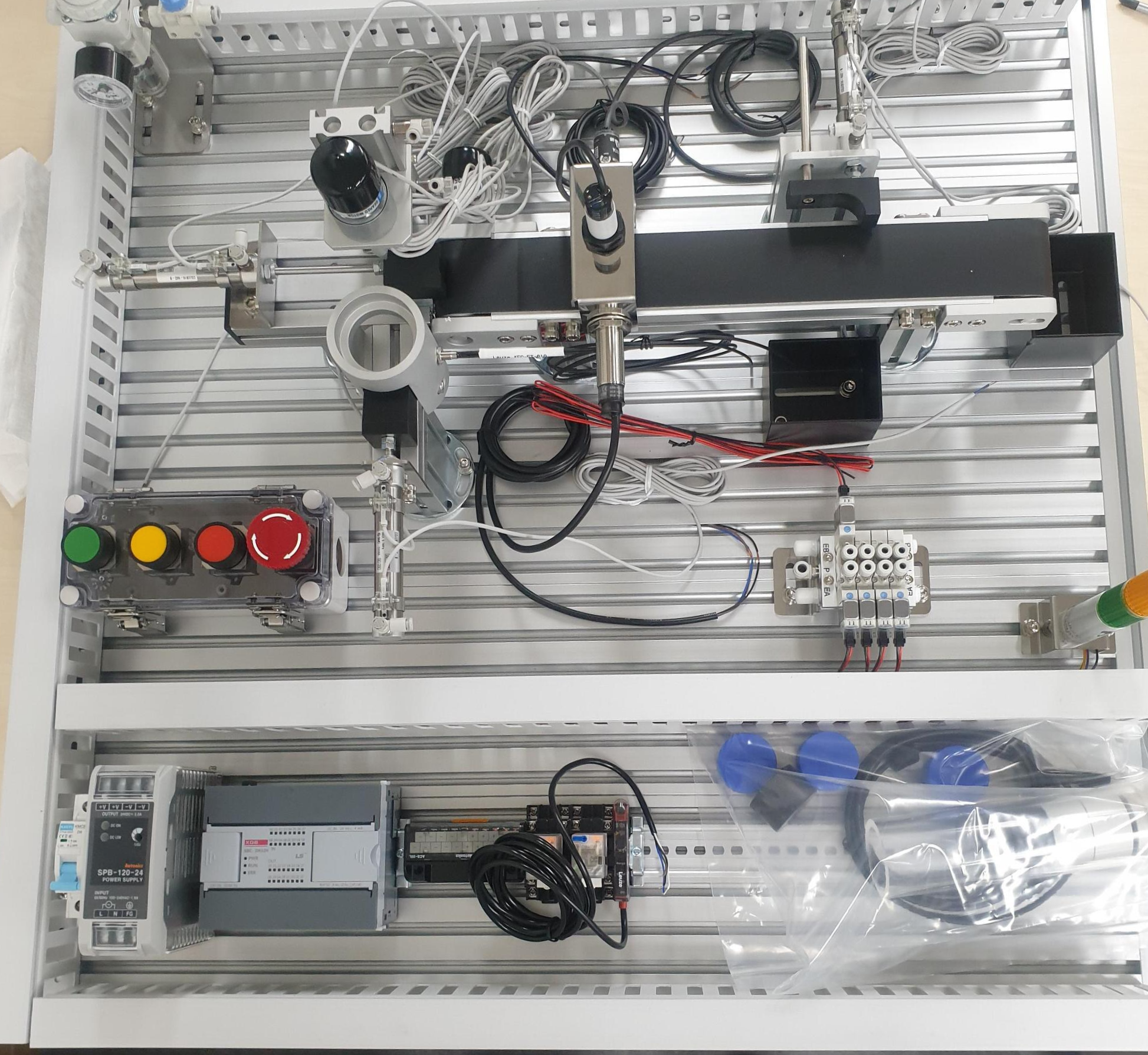

1. MPS 장비 배선 실습

1-1. 작업전 사진 및 PLC 배선 도면

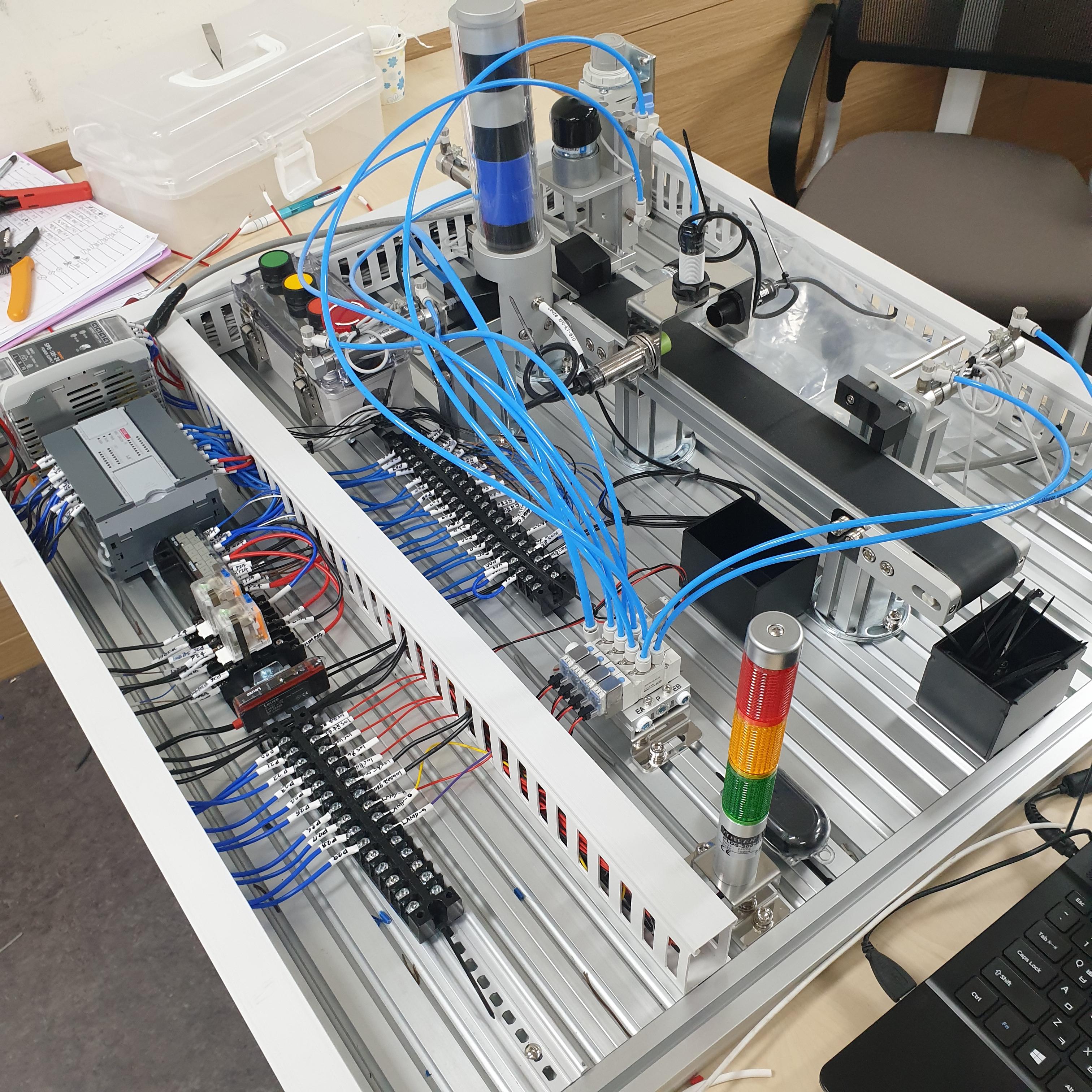

- 구성품 : 양솔 밸브 1EA, 편솔 밸브 3EA, 스위치 박스, 공급 실린더, 가공 실린더, 분배 실린더, 배출 실린더, 소재공급센서, 용량형 센서, 유도형 센서, 광센서, 램프, 컨베이어 벨트 모터, 가공 드릴 모터, 실린더 리드 센서

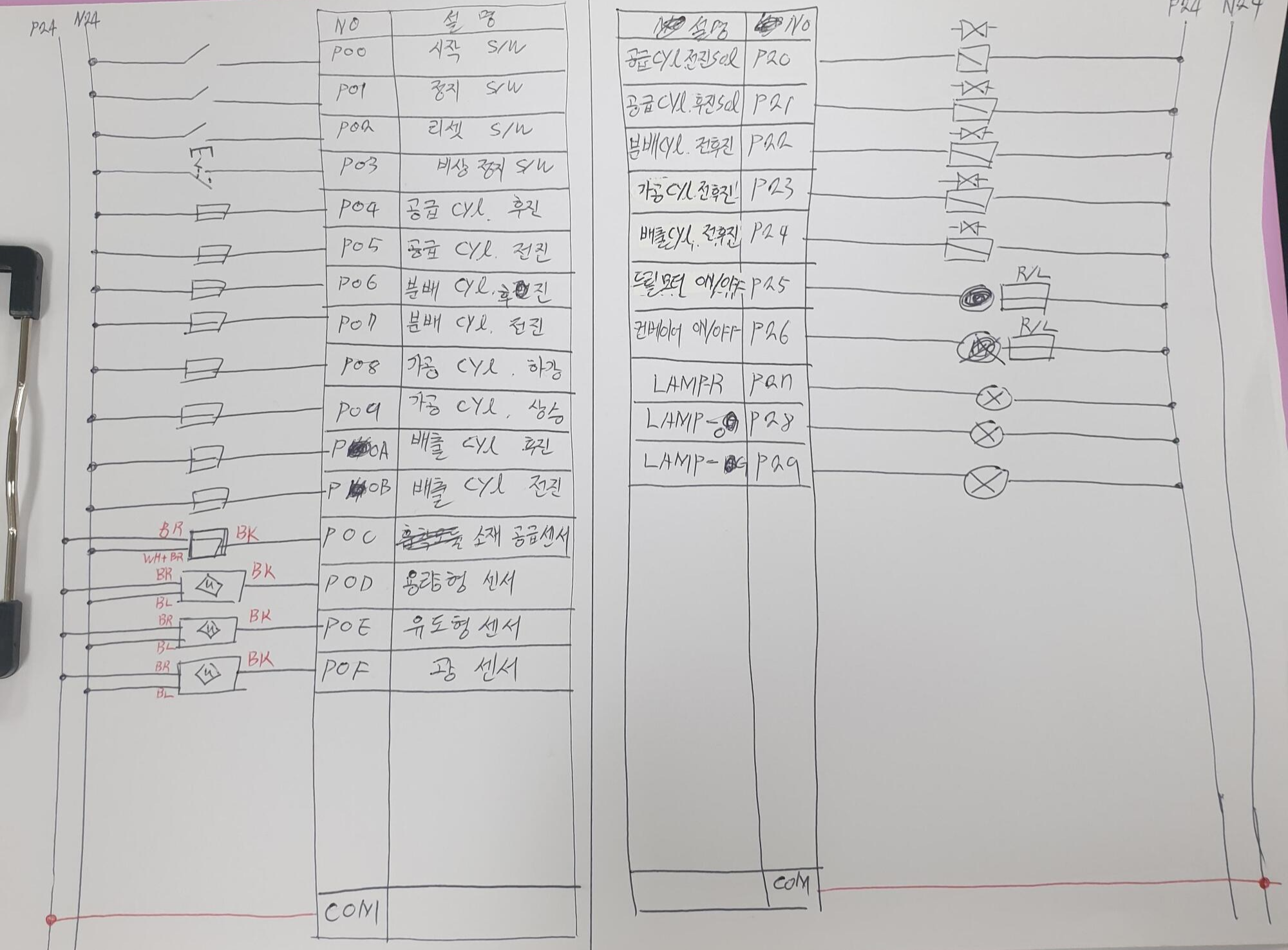

※ I/O 할당표

| INPUT | OUTPUT | ||||

| Device | Comment | Device | Comment | Device | Comment |

| P00 | 시작S/W | P07 | 가공실린더 하강완료 |

P20 | 공급실린더 전진 |

| P01 | 정지 S/W | P09 | 가공실린더 상승완료 |

P21 | 공급실린더 후진 |

| P02 | 리셋 S/W | P0A | 배출실린더 후진완료 |

P22 | 분배실린더 전/후진 |

| P03 | 비상정지 S/W | P0B | 배출실린더 전진완료 |

P23 | 가공실린더 전/후진 |

| P04 | 공급실린더 후진완료 |

P0C | 소재공급센서 | P24 | 배출실린더 전/후진 |

| P05 | 공급실린더 전진완료 |

P0D | 용량형센서 | P25 | 드릴모터 ON/OFF |

| P06 | 분배실린더 후진완료 |

P0E | 유도형센서 | P26 | 컨베이어벨트 ON/OFF |

| P07 | 분배실린더 전진완료 |

P0F | 광 센서 | P27 | LAMP - RED |

| P28 | LAMP - YELLOW | ||||

| P29 | LAMP - GREEN | ||||

- LS ELECTRIC의 PLC는 입력과 출력 모두 디바이스(어드레스) 시작이 P로 동일하다.

- 동작과정 : 공급실린더에서 워크피스 공급 → 가공실린더 및 가공모터를 통해 워크피스 가공 → 분배 실린더를 통해 워크피스 컨베이어벨트 위로 전달 → 컨베이어벨트 동작 → 용량형 센서, 유도형 센서, 광 센서를 통해 워크피스의 재질 및 색상 분류 → 배출 실린더를 통해 특정 워크피스 배출 → 나머지 워크피스는 컨베이어 벨트 끝의 저장소에 저장

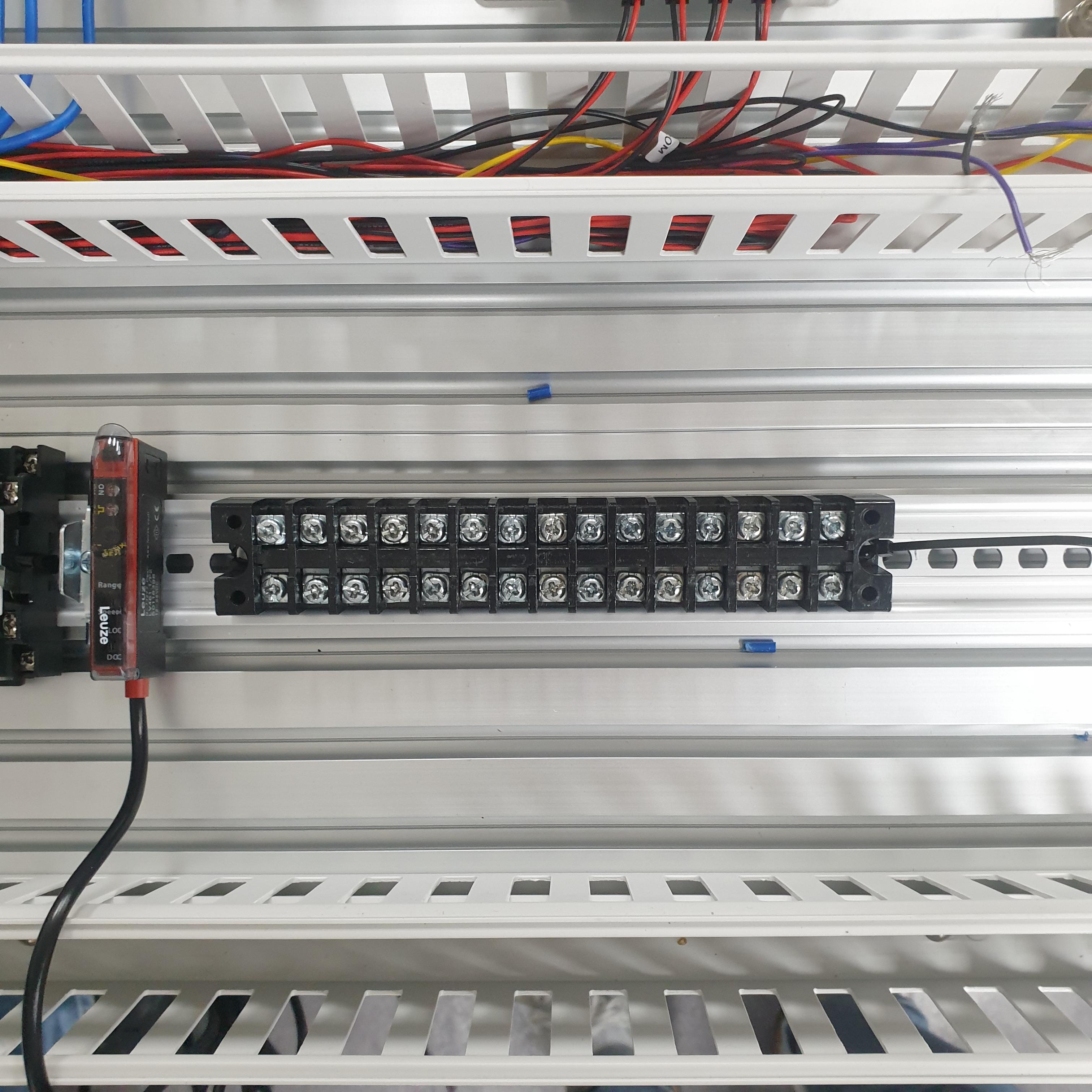

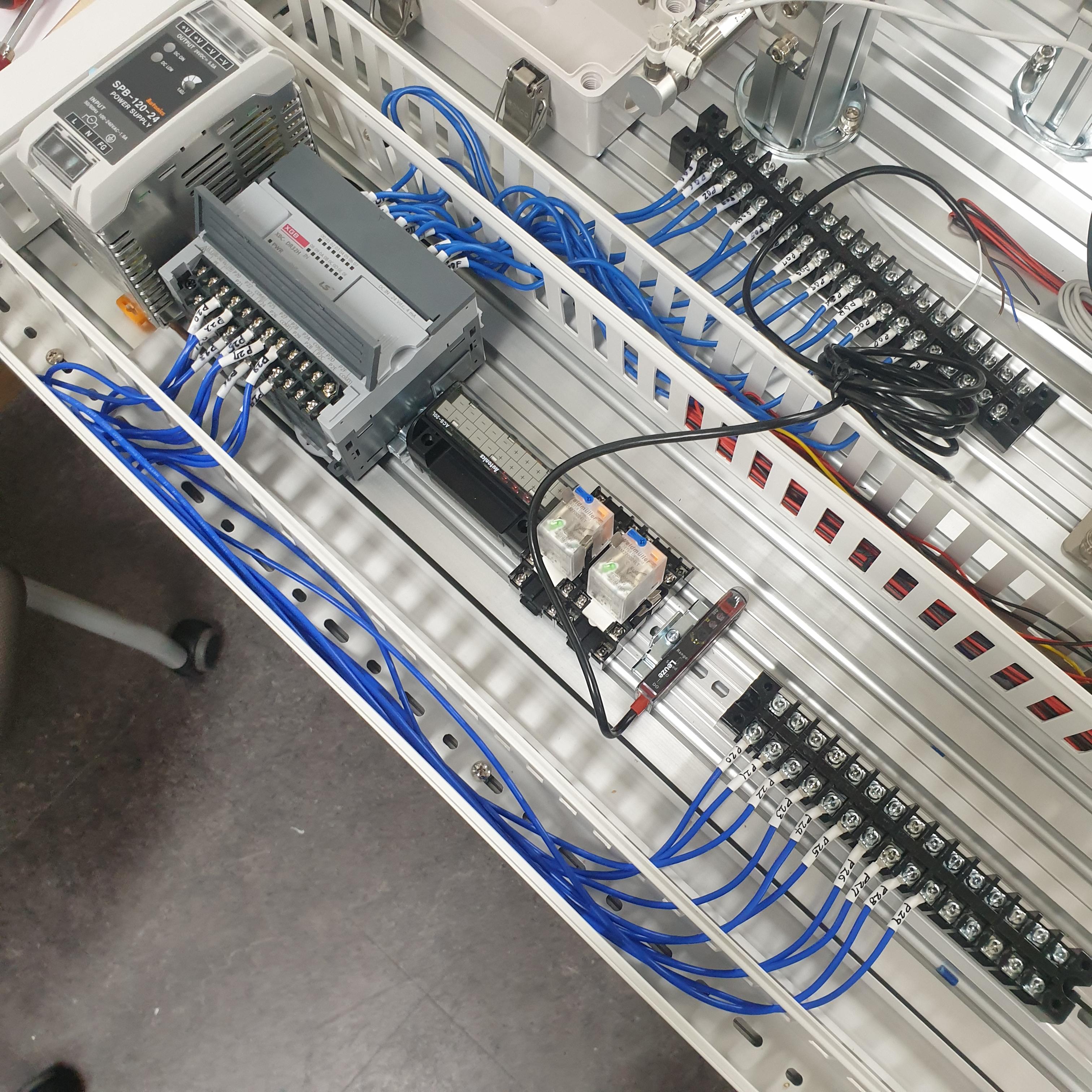

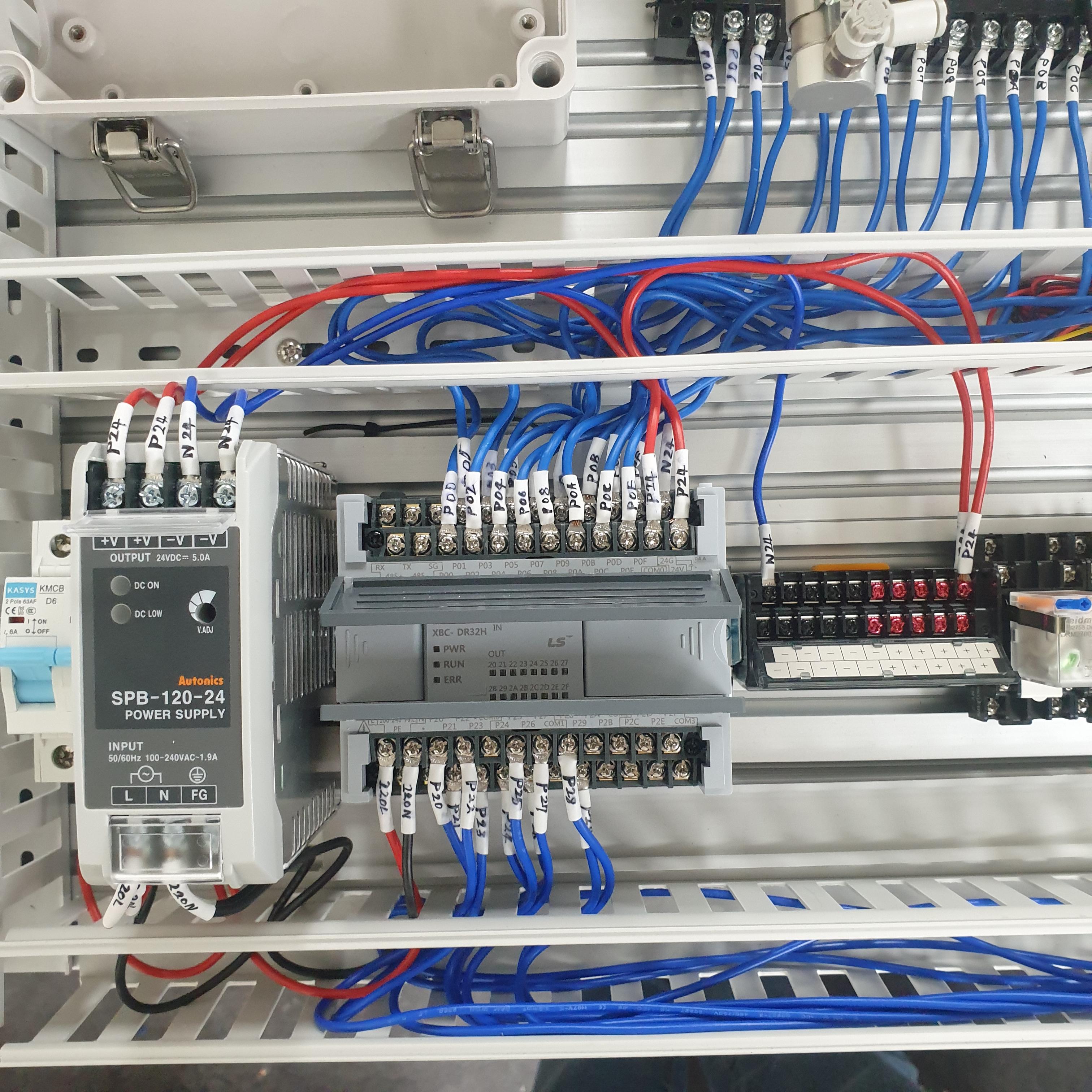

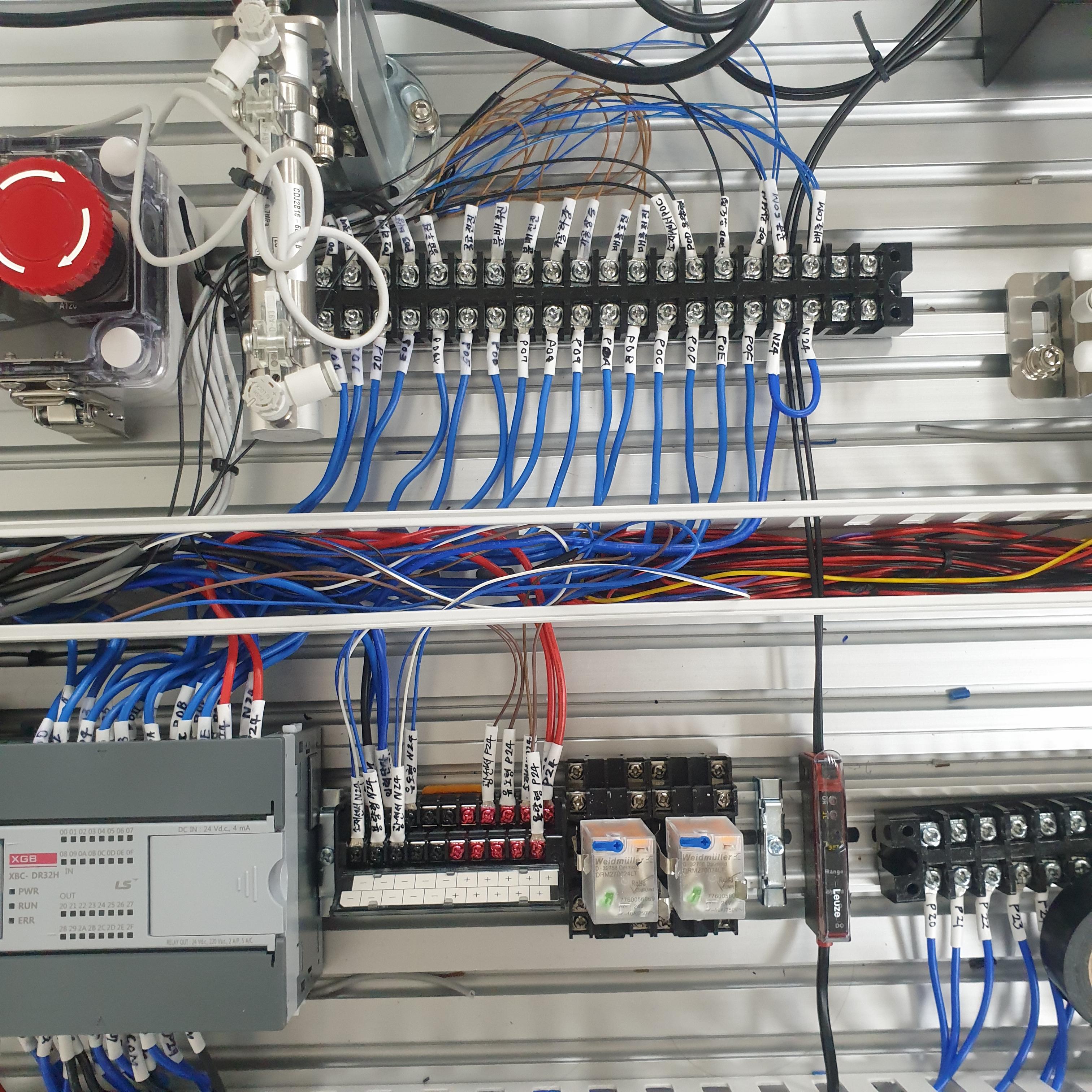

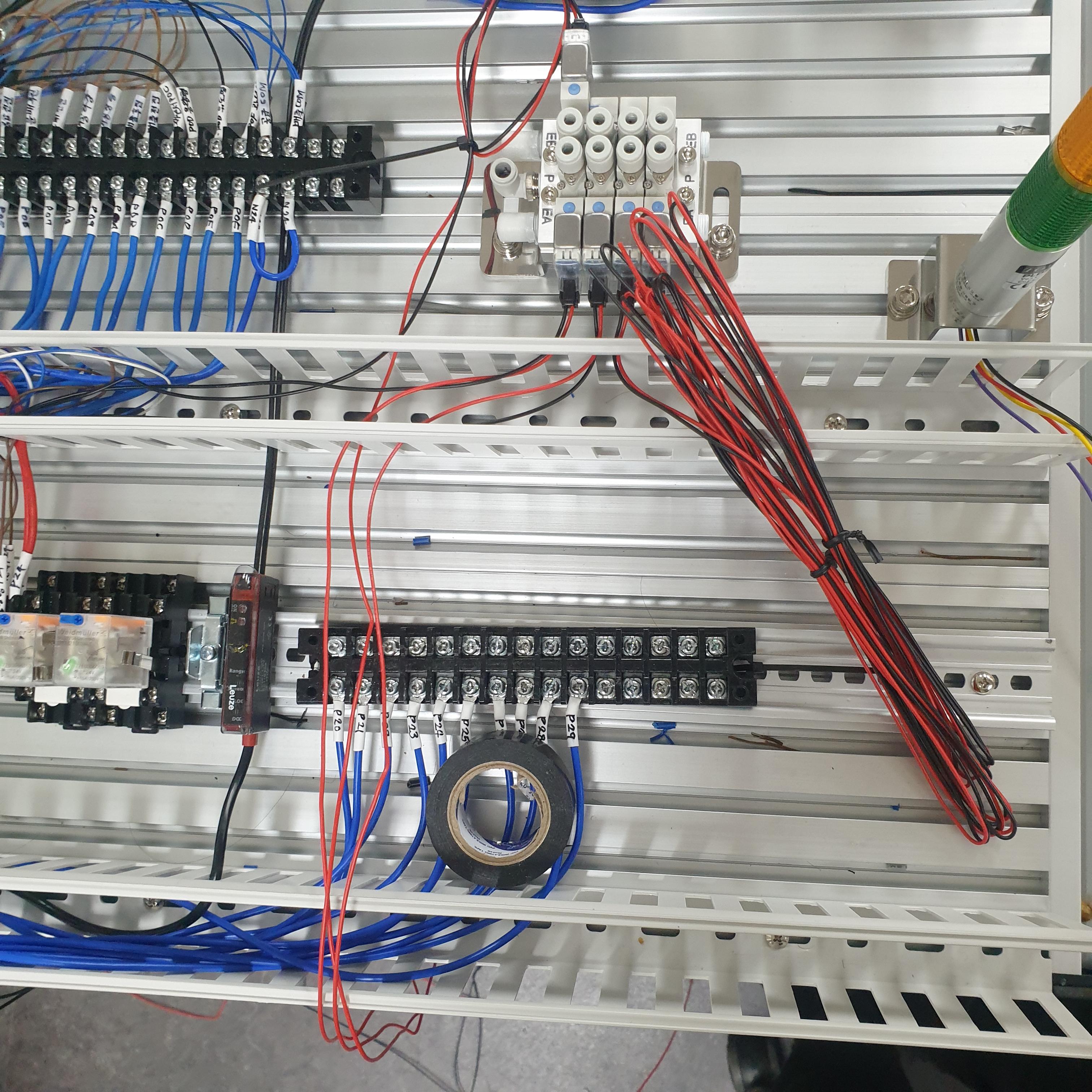

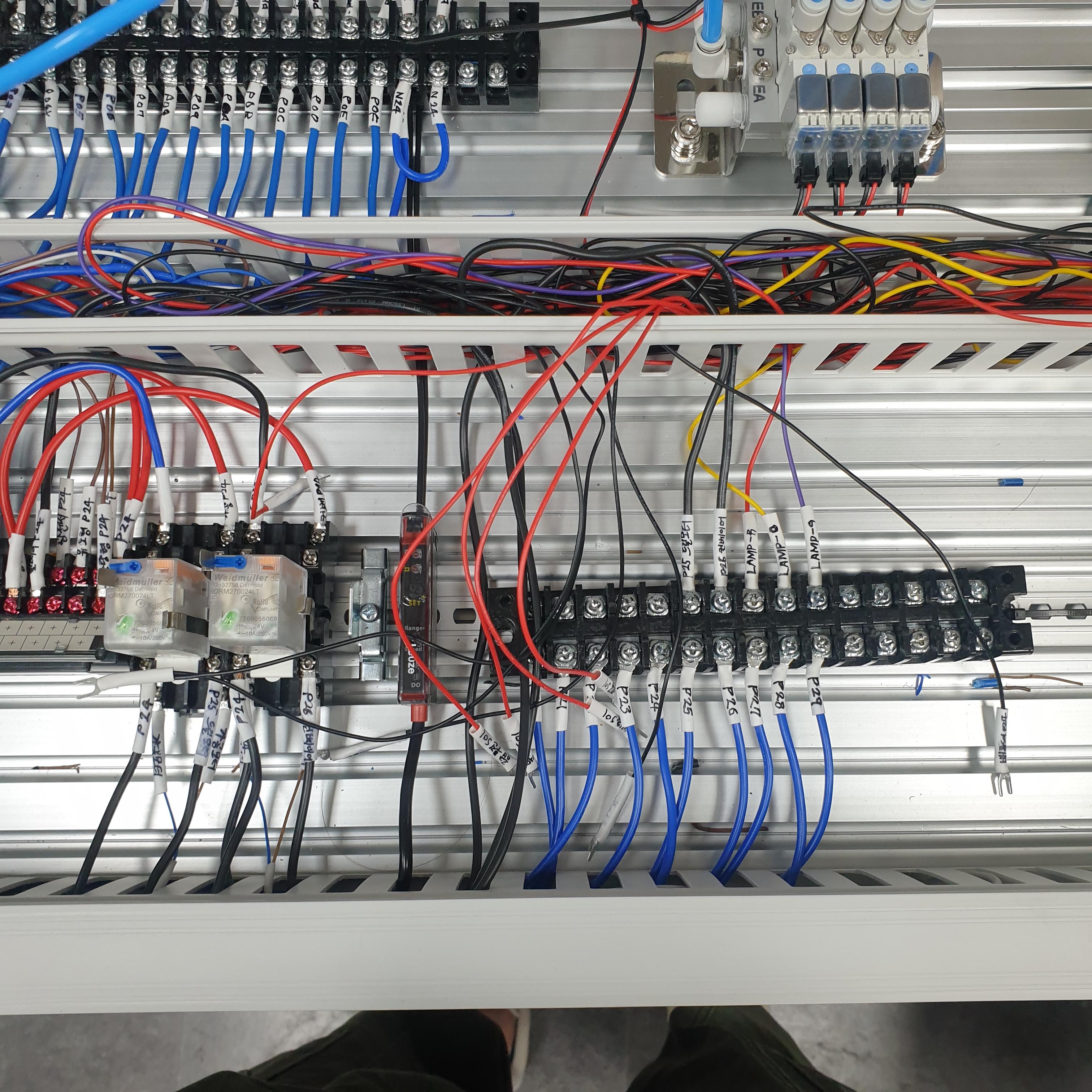

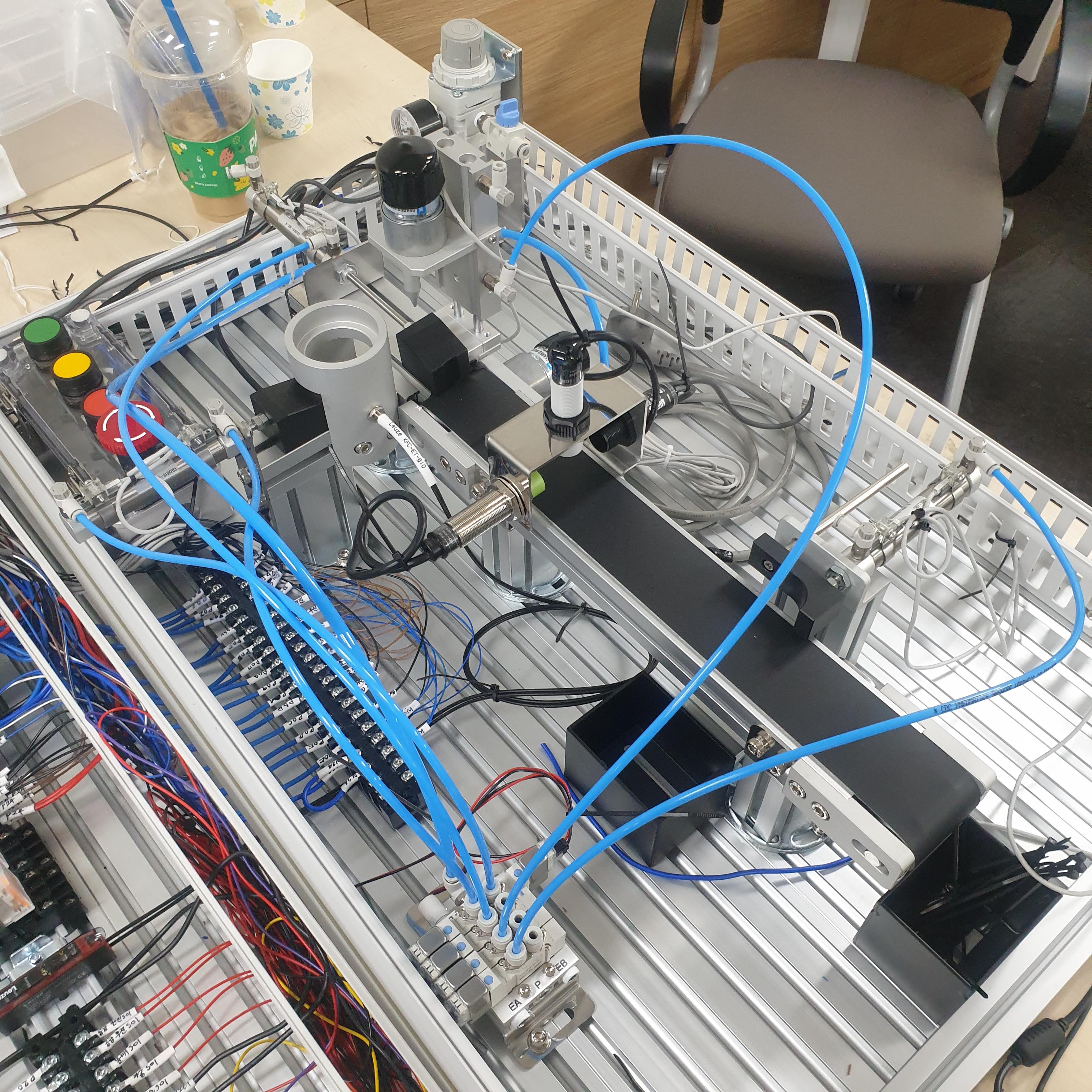

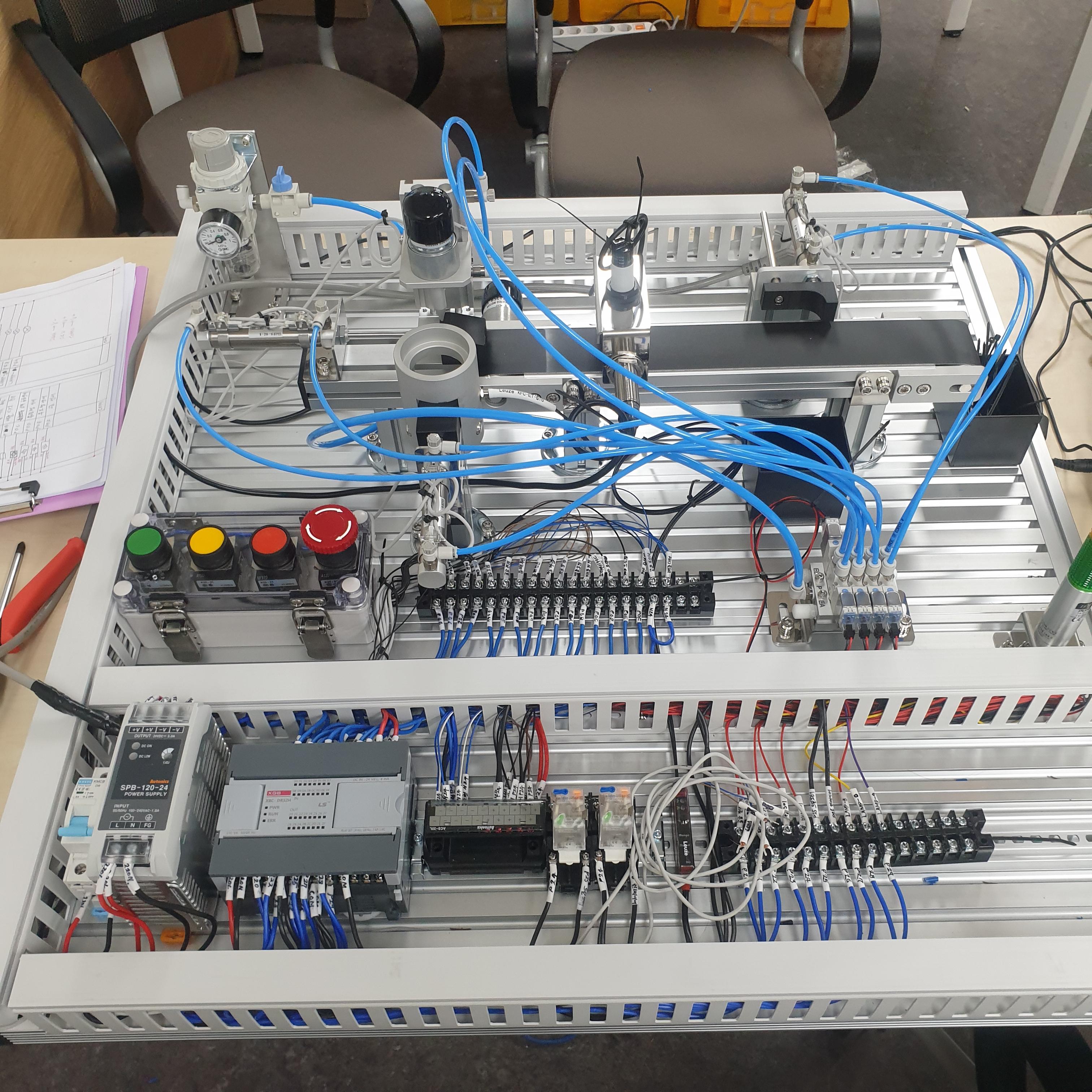

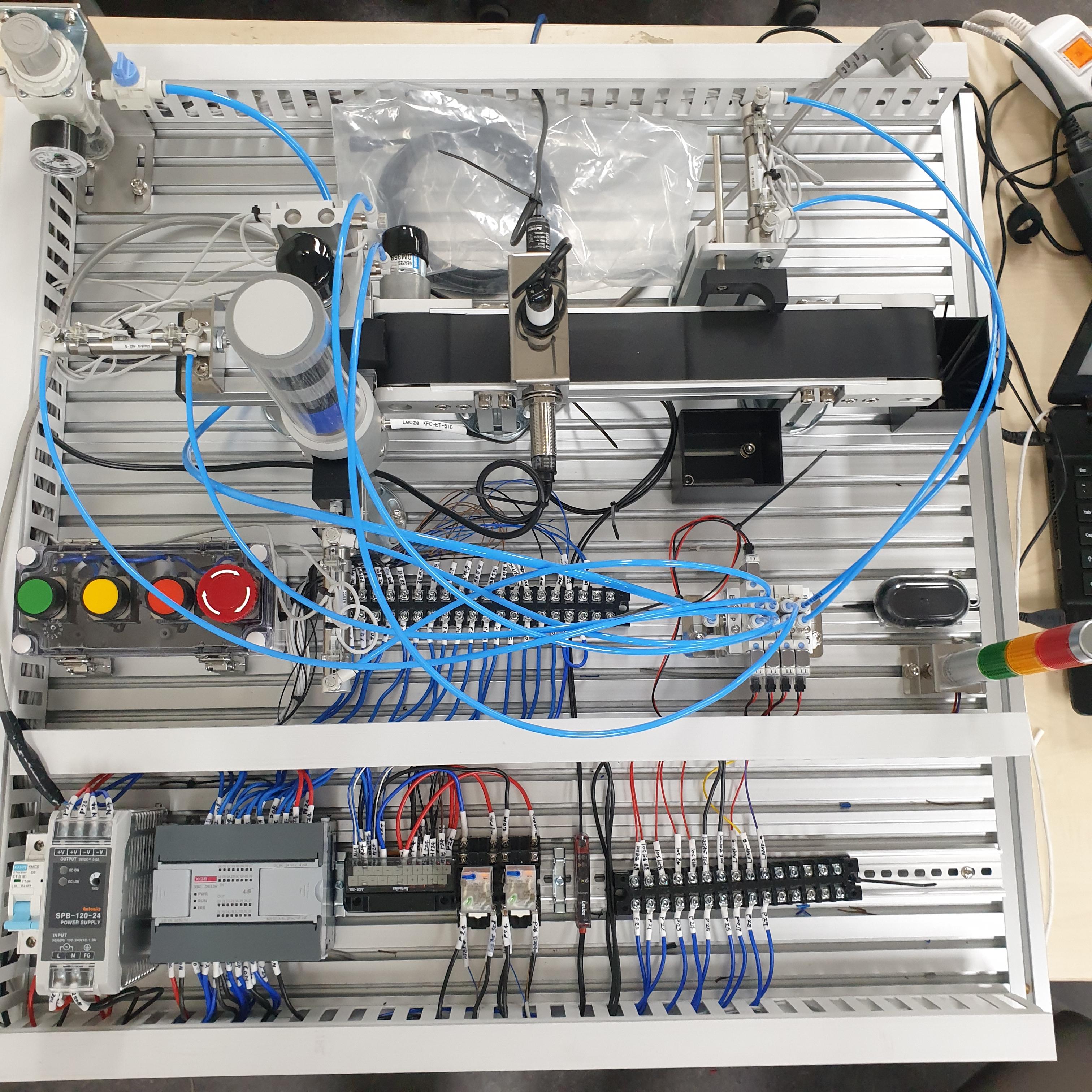

1-2. PLC 입출력 단자대 작업 및 케이블 정리

(1) PLC 입력 단자대 작업

(2) PLC 출력 단자대 작업

(3) PLC 전원부 작업

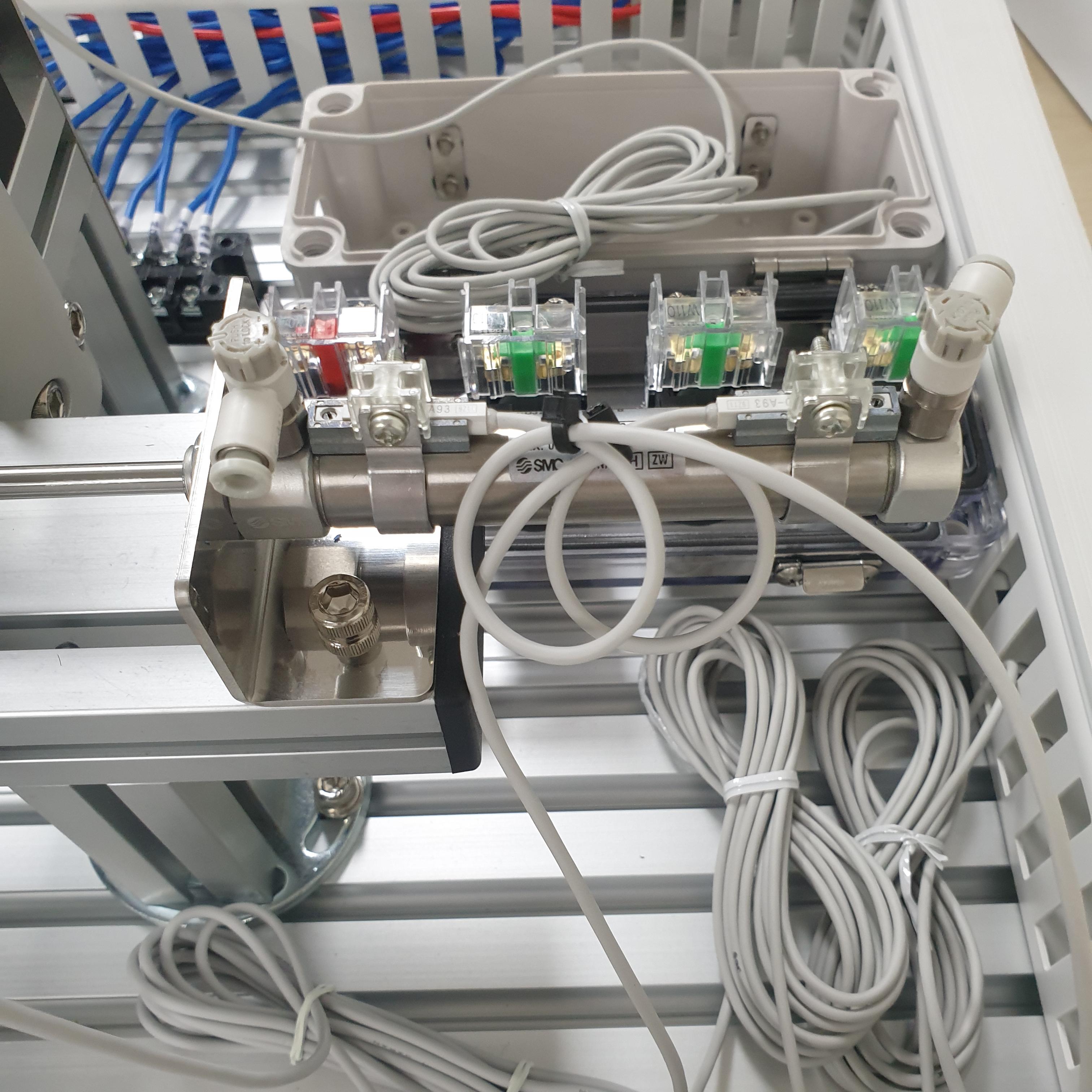

(4) 리드센서 케이블 정리

- 케이블 곡률반경을 고려해서 원형 모양으로 정리

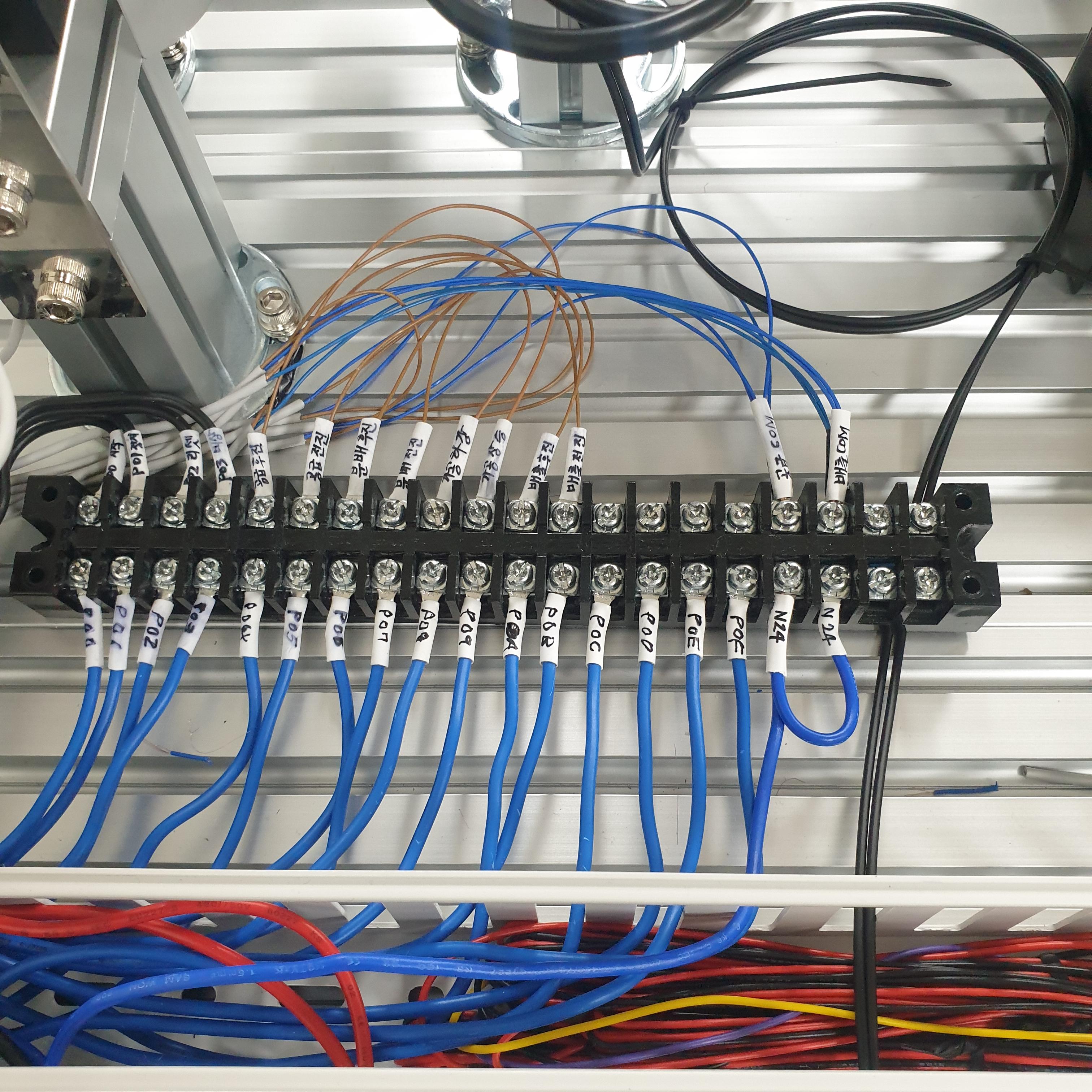

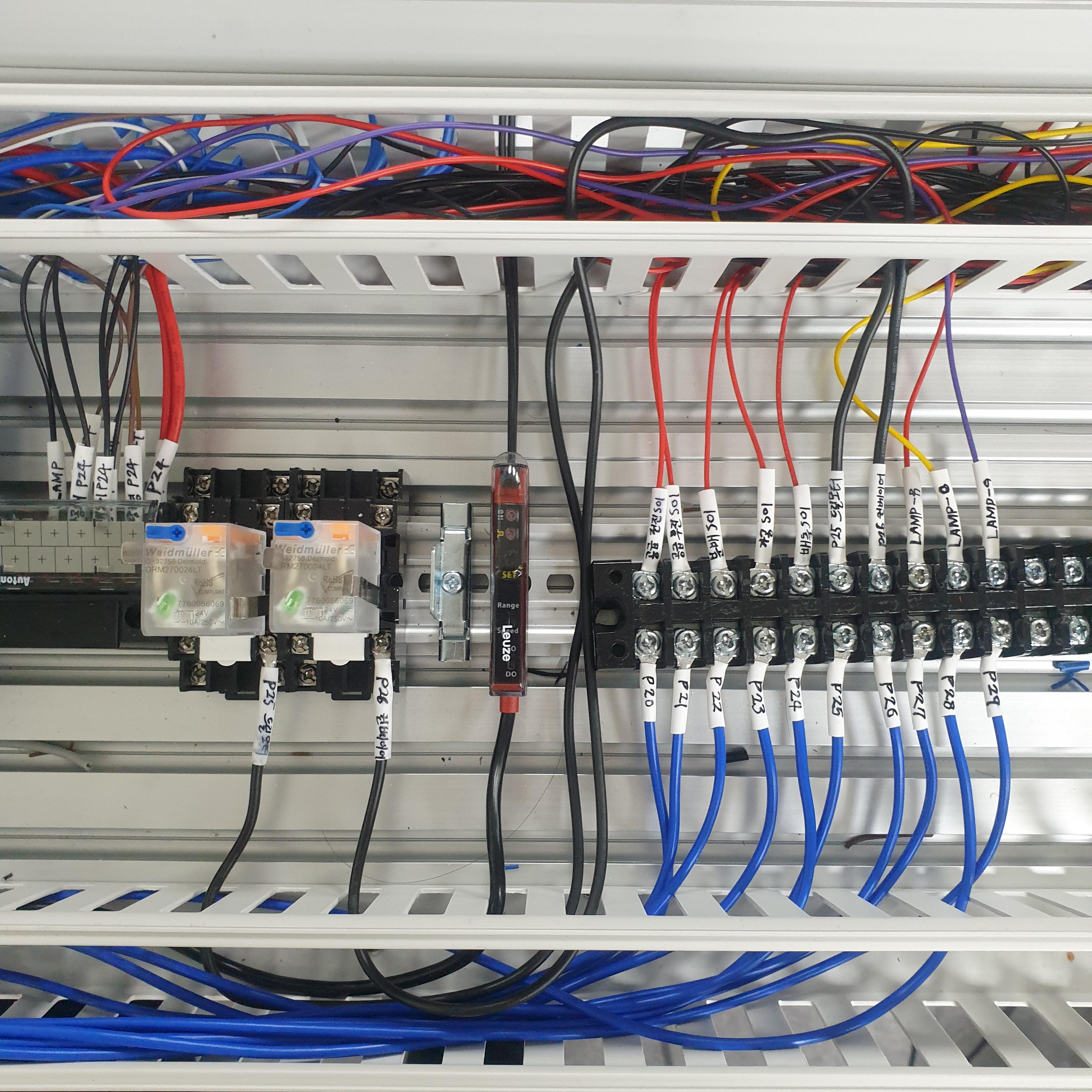

1-3. 입력부(센서 및 스위치), 출력부(솔레노이드 밸브 및 램프) 성단 작업

(1) 입력부

- 리드센서 케이블 정리 용도의 COM단자를 입력단자대 끝에 2개 추가

- 리드센서 COM 단자는 최대 센서 2개까지만 묶어서 성단처리

(2) 스위치 박스

(3) 출력부

- 솔레노이드 밸브 및 LAMP, 릴레이 결선

- 솔레노이드 밸브의 결선 실수로 인해 솔레노이드 밸브 미동작 → 추후 수정

(4) 공압튜브 연결

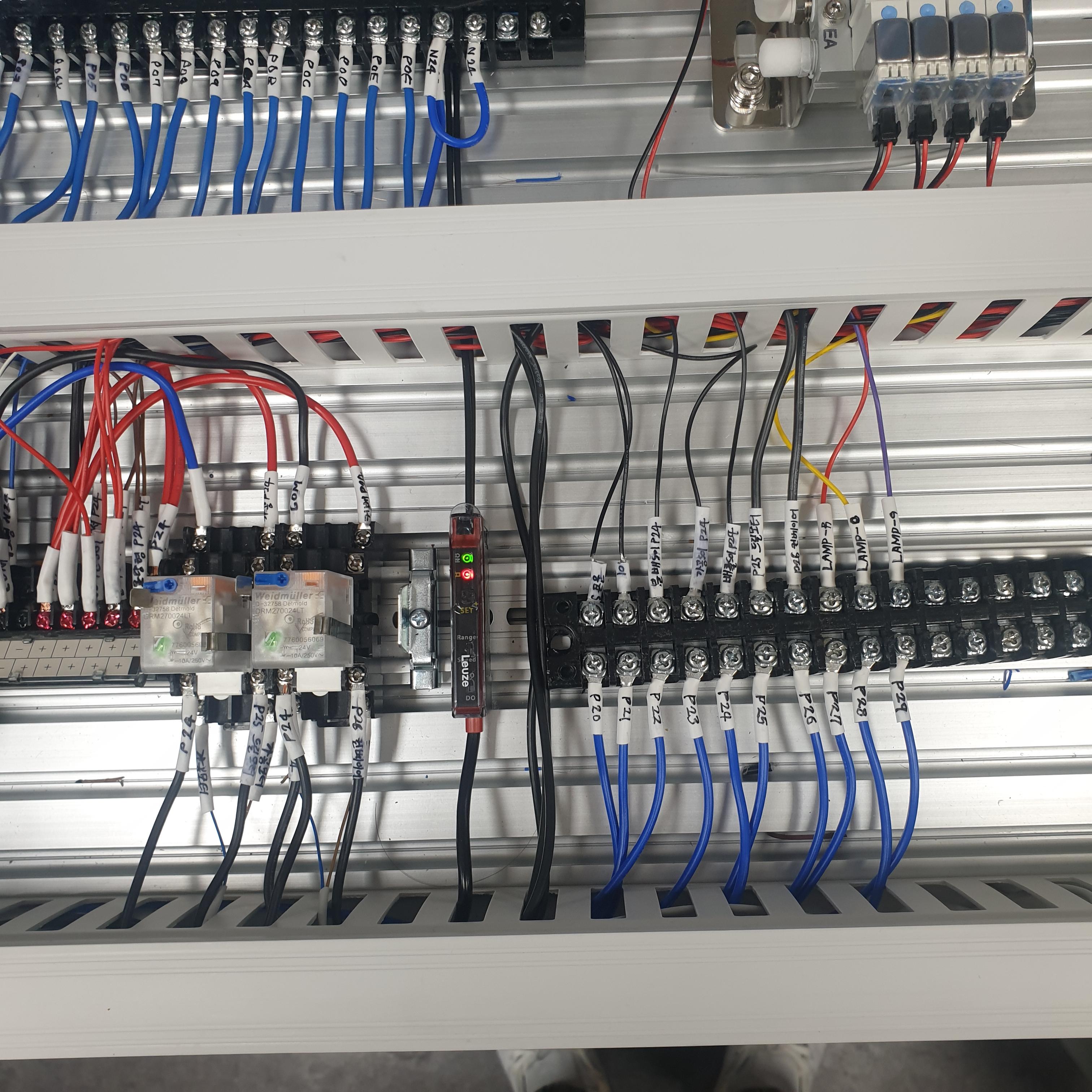

1-4. 작업후 사진(완료)

2. MPS 장비 LS ELECTRIC PLC 제어

2-1. 동작영상

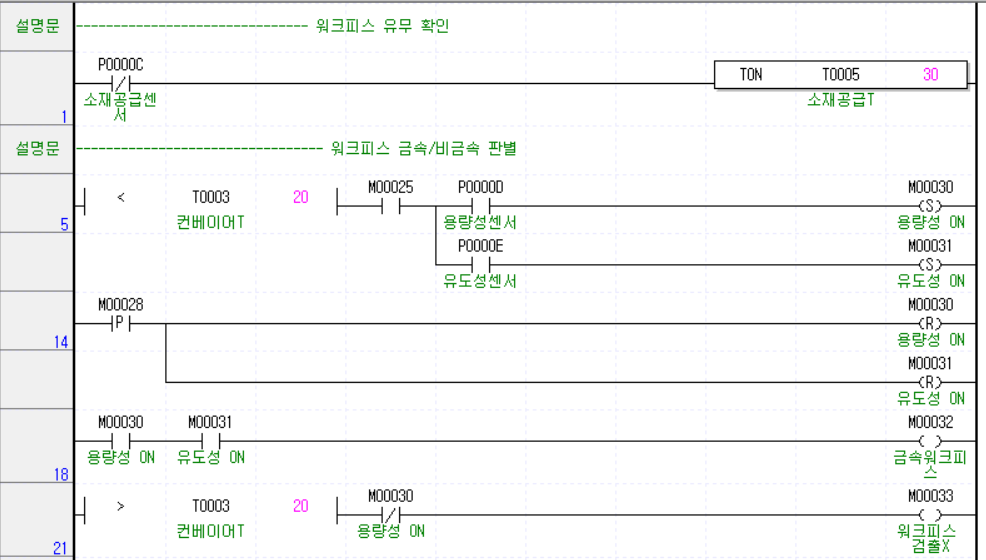

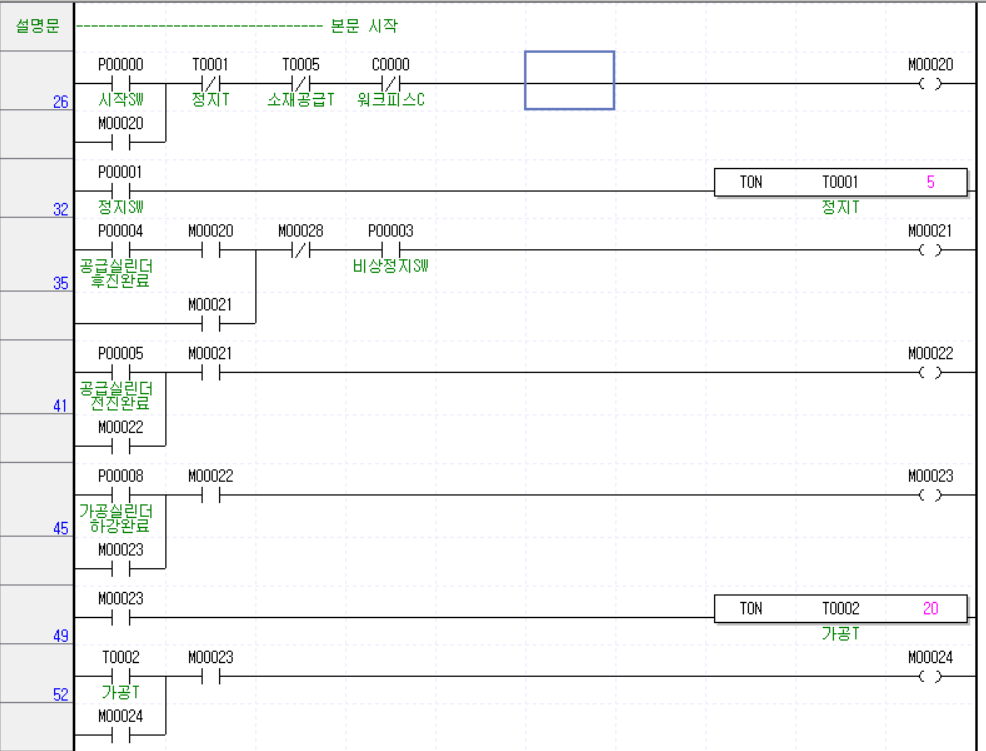

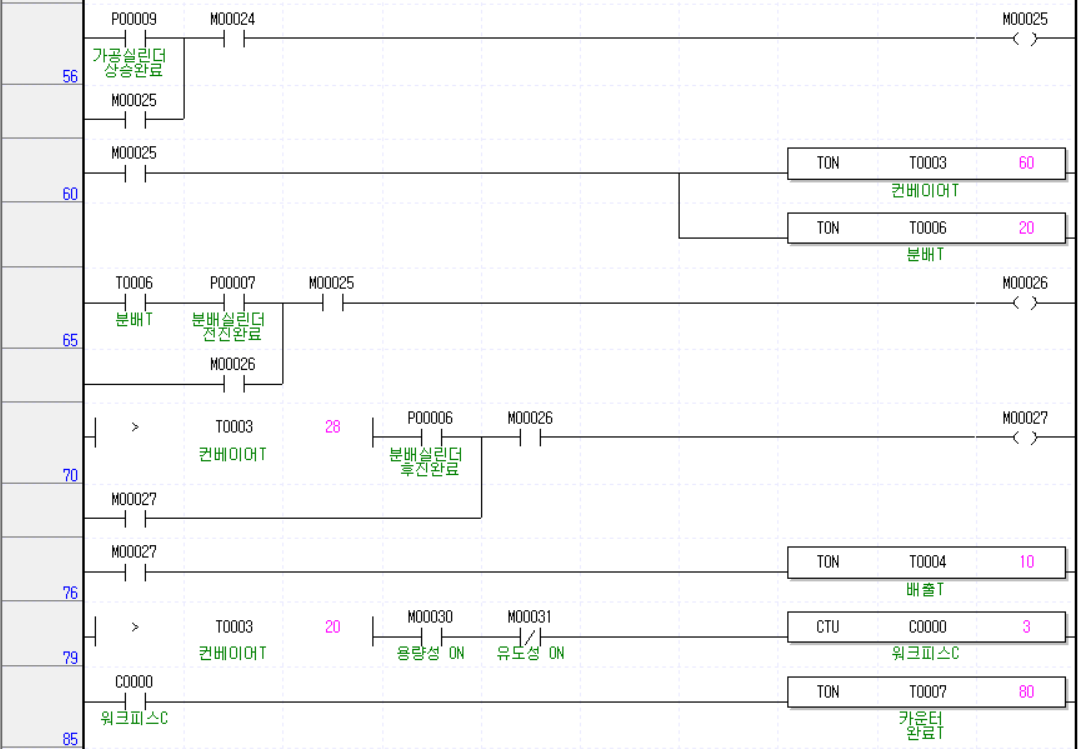

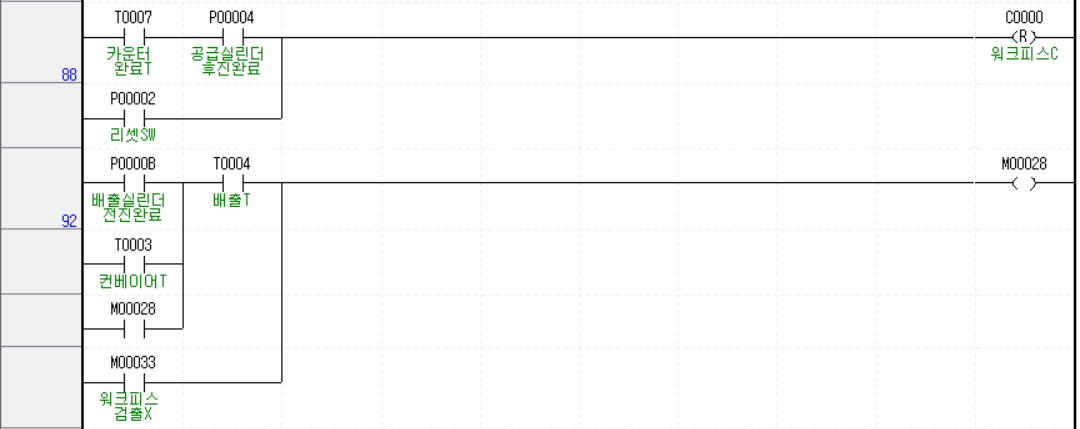

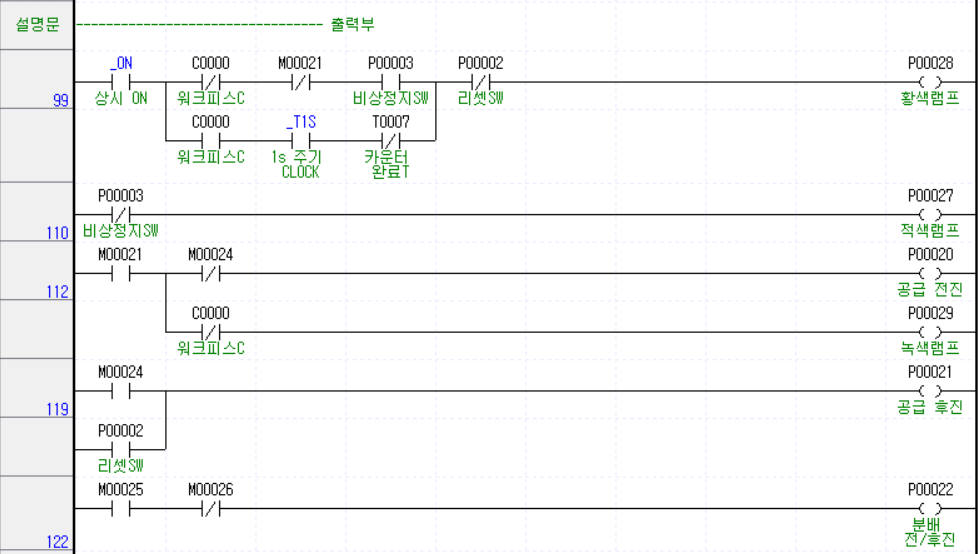

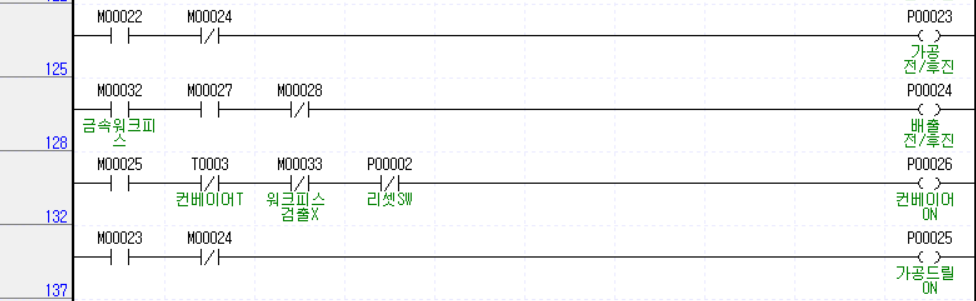

2-2. 래더 프로그램

※ LS ELECTRIC PLC 및 래더 프로그램은 본 교과목에서 배운적은 없지만 작성방법이나 형태가 미쓰비시와 거의 비슷하다고 하여서 본 교과목의 평가는 LS ELECTRIC PLC 프로그래밍으로 수행하였습니다. 직접 LS 래더 프로그램을 만져본 결과 어떤면에서는 오히려 미쓰비시보다 친절하고 더 깔끔하다는 느낌을 들게 하였습니다. (EX. 타이머나 카운터의 리셋은 코일의 리셋이라는 아이콘이 별도로 있어서 좀 더 사용하기 편했던 것 같습니다.)

- 프로그래밍을 위해 사용한 프로그램만 다를뿐 동작과정이나 구성은 지난 미쓰비시의 공급과정 + 이송과정 수업과 동일하니 자세한 내용은 지난 글을 참고하면 좋습니다. (아래 래더프로그래밍의 동작과정이나 각 구성에대한 내용은 래더내 설명문으로 대체)

(1) 소재공급센서 워크피스 유무 파악 및 센서부 워크피스 검출

(2) 본문(제어부) : M20 RELAY → M28 RELAY

(3) 출력부

댓글